在建筑与工业设备安装领域,地脚螺栓是 “隐形基石”。它通过与混凝土基础的锚固作用,将设备、结构物的荷载传递至地基,确保塔吊、风机、桥梁支座等关键设施稳定矗立,抵御风荷载、动荷载等复杂外力,是保障工程安全运行的核心部件之一。

建筑工程:超高层钢结构柱脚、大型场馆桁架基础,依赖地脚螺栓实现精准定位与荷载传导。

工业领域:风电塔架、机床设备、化工反应釜等,需借助地脚螺栓固定设备,保证生产精度与安全。

交通基建:桥梁支座、轨道交通轨道梁基础,利用地脚螺栓确保结构协同受力,应对动态荷载。

材质适配:依据使用场景选料,Q235 适配一般建筑基础,Q355、45# 钢用于高荷载场景,高强度螺栓(8.8 级、10.9 级)需采用优质合金钢,满足抗拉、屈服强度要求。

进厂检验:对钢材进行光谱分析、拉伸试验,检测化学成分(碳、锰、硫等含量)与力学性能,确保原料合规。

下料切割:采用数控切割机,根据螺栓设计长度精准切割钢材,控制下料公差在 ±1mm 内,避免后续加工偏差。

成型加工

表面处理

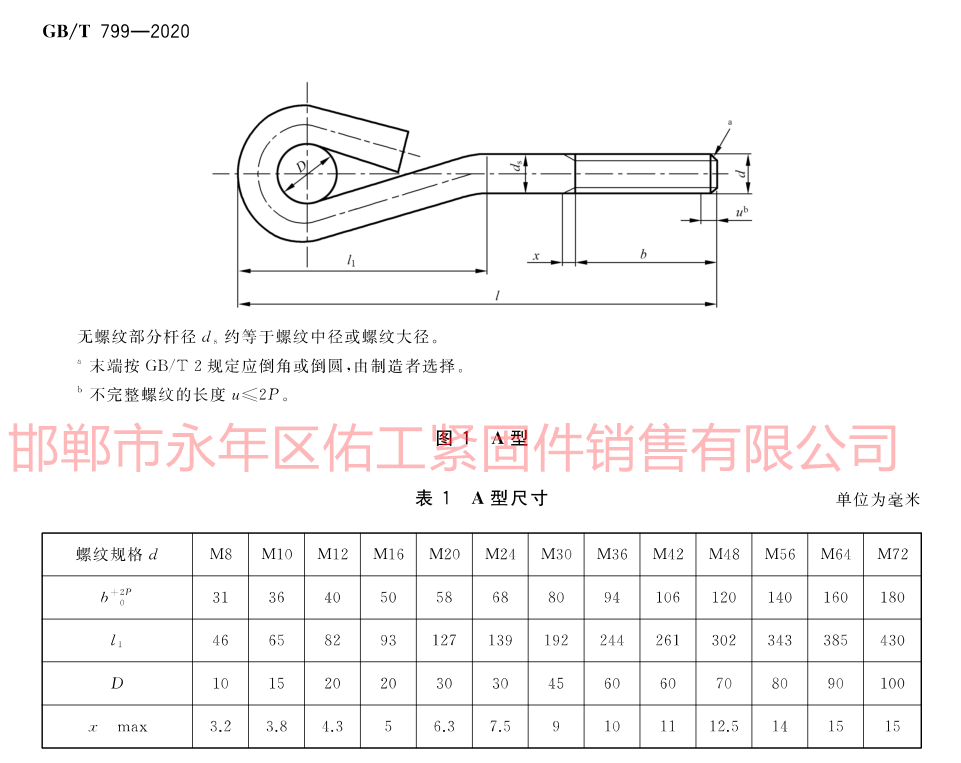

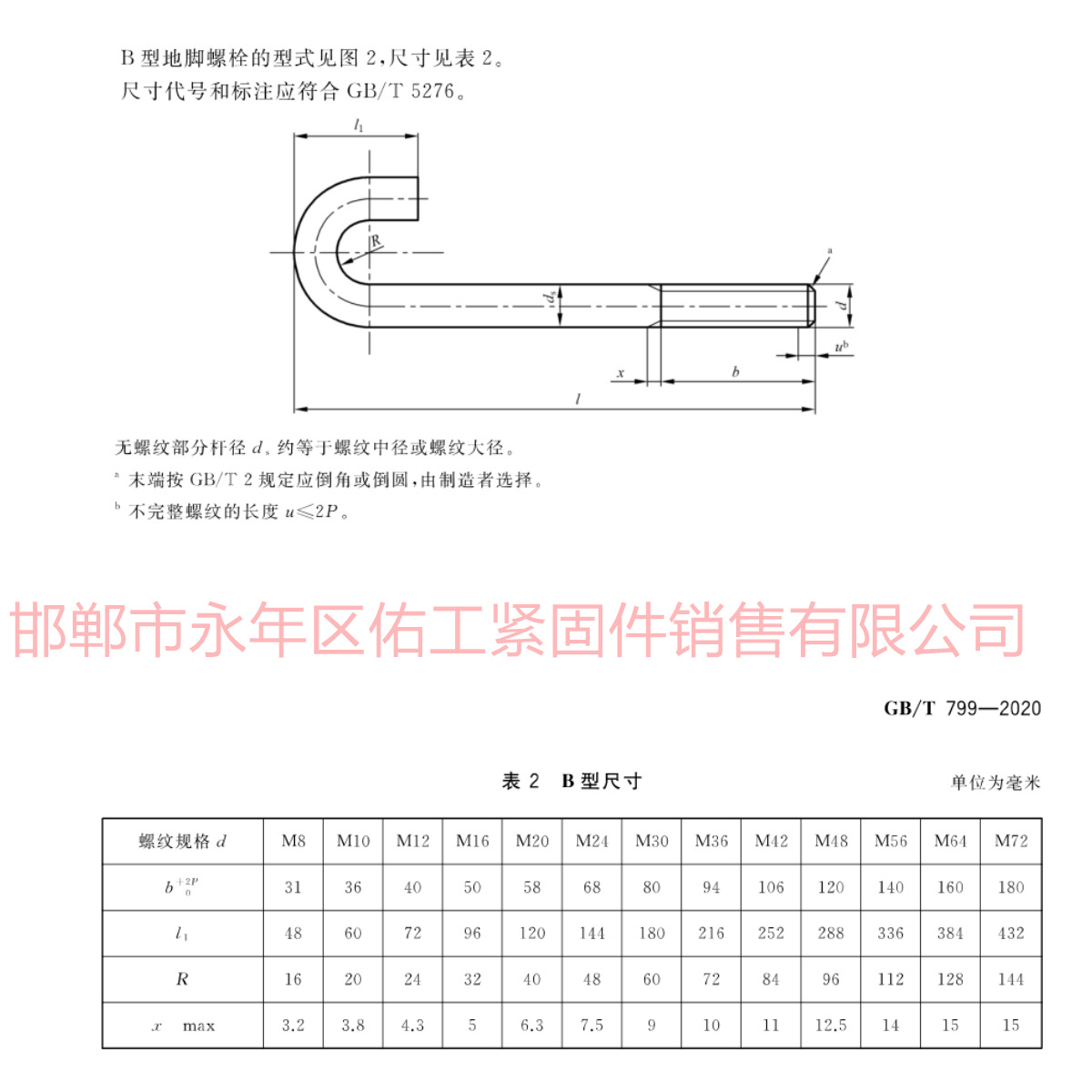

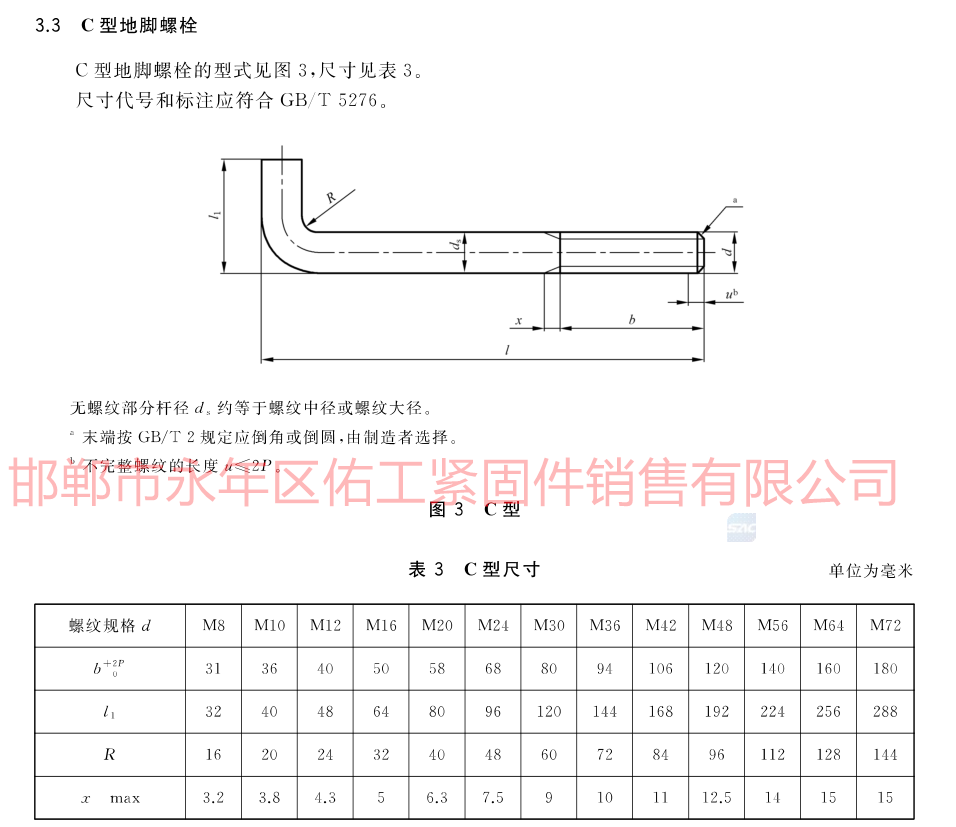

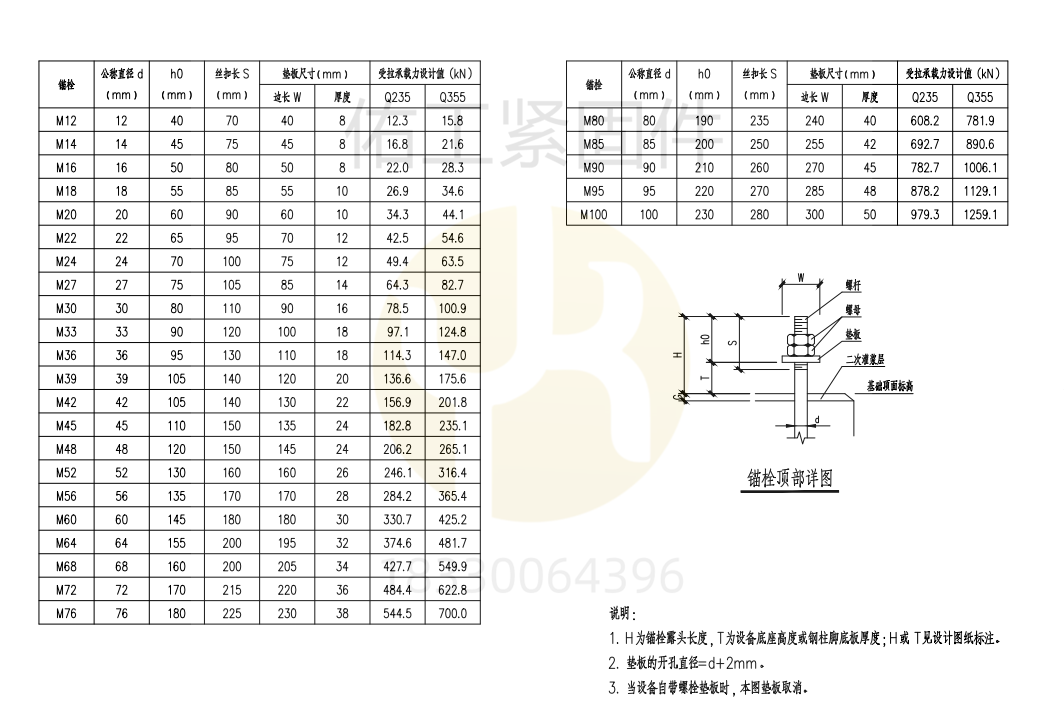

尺寸检测:使用卡尺、螺纹量规测量公称直径、长度、螺纹精度,确保符合设计图纸与标准(如 GB/T 799 等)。

力学性能测试:抽样进行拉伸、冲击试验,验证抗拉强度、屈服强度、断后伸长率等指标,高强度螺栓需检测硬度(如 10.9 级螺栓硬度 HRC 32 - 39 )。

防腐检测:盐雾试验模拟恶劣环境,检测镀锌螺栓的耐腐蚀时长(热浸锌螺栓一般要求通过 720 小时盐雾试验 )。

技术交底与方案编制

材料与设备准备

螺栓进场复验:核查质量证明文件,抽检尺寸、螺纹、防腐层,不合格品严禁使用。

测量设备校准:全站仪、水准仪、经纬仪提前校准,确保测量精度(全站仪测距精度 ±1mm )。

工具准备:配备钢筋扳手、振捣棒、定位模板等,高强度螺栓需准备扭矩扳手(精度 ±3% )。

基准点建立:依据建筑控制网,在基础周边设置永久基准点(如混凝土标桩),作为测量依据,定期复核基准点稳定性。

螺栓定位

支架设计与搭设

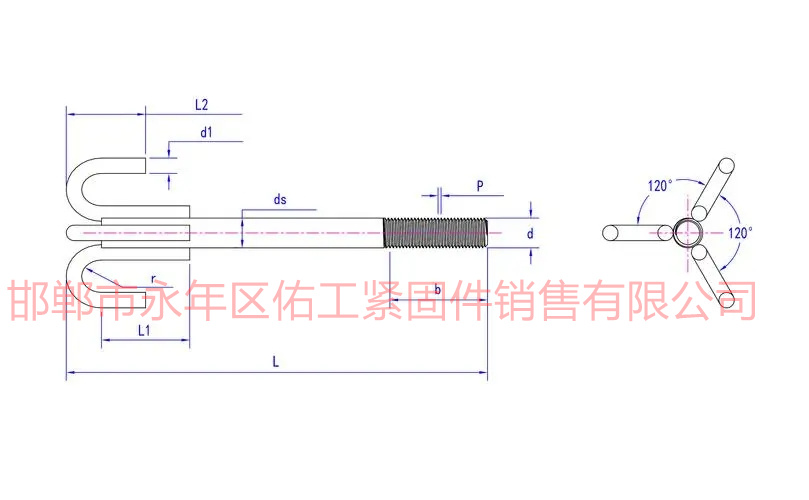

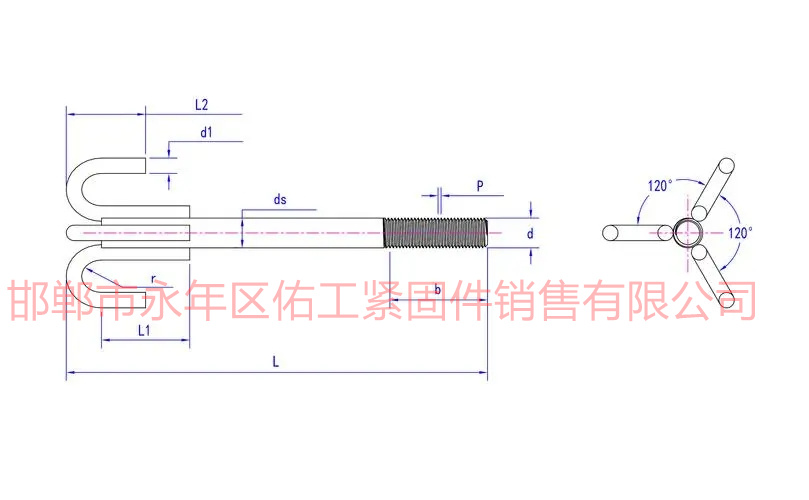

特殊螺栓固定(如 U 型、锚爪螺栓 )

模板安装与封堵

混凝土浇筑工艺

过程监测

螺栓清理与保护

验收流程与标准

外观检查:螺栓无变形、锈蚀,螺纹完整,与混凝土结合紧密。

精度检测:用全站仪检测轴线偏差(≤2mm )、水准仪检测标高偏差(±5mm )、经纬仪检测垂直度偏差(≤1/100 螺栓长度 ),成组螺栓间距偏差≤2mm。

功能性试验:对重要基础(如风电塔基),进行螺栓拉拔试验,加载至设计荷载的 1.2 倍,持荷 10 分钟无滑移、变形。

工艺标准化:建立生产流程图、作业指导书,明确下料、成型、表面处理各工序参数(如滚丝转速、镀锌温度 ),通过 MES 系统实时监控生产数据。

质检闭环:设置首件检验、巡检(每 2 小时 / 次 )、成品检验,不合格品标识、隔离、追溯,分析原因并整改,确保出厂合格率 100%。

三检制度:班组自检、工序交接检、项目部专检,每道工序验收合格后方可进入下一道,填写检验记录并存档。

数字化管理:运用 BIM 技术模拟螺栓安装,生成三维定位模型;通过手机 APP 上传测量数据、施工影像,实现质量追溯与远程监管。

定期检测:投用后 1 年内每季度检查螺栓松动、锈蚀情况,1 年后每年检查,采用扭矩扳手检测预紧力(高强度螺栓扭矩偏差≤±10% ),超声波探伤检测焊缝、杆体缺陷。

维修与更换:发现螺栓锈蚀、变形,及时除锈、补漆或更换;对松动螺栓,按设计扭矩复紧,必要时灌浆加固,确保设备长期稳定运行。

碳纤维螺栓:轻质、高强度、耐腐蚀,在海洋工程、化工领域应用潜力大,抗拉强度可达 2000MPa 以上,重量仅为钢螺栓的 1/4 。

耐候钢螺栓:通过添加铜、铬等合金元素,形成致密氧化层,免涂装在户外环境使用,降低维护成本,适用于桥梁、建筑幕墙基础。

机器人定位:自动识别基准点,精准放置螺栓,定位精度 ±0.5mm,提升复杂基础(如核电设备基础)安装效率,减少人工误差。

无线监测系统:在螺栓内置传感器,实时监测预紧力、温度、变形数据,通过物联网上传至云端,实现异常预警与智能运维。

循环利用:开发可拆除地脚螺栓,采用特殊锚固结构,工程结束后回收再利用,降低钢材消耗,如桥梁临时支座螺栓回收率达 80% 。

低碳工艺:推广电渣压力焊、激光焊接替代传统电弧焊,降低能耗与烟尘排放;采用水性防腐涂料,减少 VOCs 污染。

案例:某 300 米超高层,采用 10.9 级高强度地脚螺栓(M36 )固定钢柱脚。

关键技术:

案例:某沿海风电场,6MW 风机基础采用锚爪式地脚螺栓(M64 )。

关键技术:

案例:某大跨度斜拉桥,采用 U 型地脚螺栓(M48 )固定支座。

关键技术:

痛点:异形螺栓需求多样,生产效率低、成本高。

方案:建立标准化模块(如螺栓头部、螺纹段 ),异形部分采用柔性制造(3D 打印、数控折弯 ),缩短交付周期 30% 以上。

痛点:大型设备基础(如化工反应器)螺栓数量多、精度要求高,人工安装易出错。

方案:采用 “BIM + 定位机器人” 系统,自动规划螺栓安装路径,精度达 ±0.5mm,减少返工率 80% 。

痛点:隐蔽工程中螺栓状态难掌握,故障发现滞后。

方案:推广智能螺栓(内置传感器 ),实时监测预紧力、锈蚀程度,通过手机 APP 预警,实现预防性维护。

从生产车间的精工细作,到施工现场的精准安装,再到运维阶段的持续守护,地脚螺栓贯穿工程全生命周期。随着材料技术、智能装备的发展,地脚螺栓将向 “更精准、更智能、更绿色” 方向演进,为建筑、工业、交通等领域提供更可靠的基础支撑。

作为工程人,我们需深耕技术细节,把控质量底线,让这颗 “小螺栓” 筑牢工程安全的 “大基石”,推动行业高质量发展!